Extruder

De MeltForce One Lab-Extruder is een compact, mobiel en zeer nauwkeurig extrusiesysteem met een geïntegreerde smeltpomp. Speciaal ontwikkeld voor onderzoek, ontwikkeling, procesoptimalisatie en (proef-)productieseries.

Het systeem combineert het continue materiaaltransport van een enkelsschroef met de drukonafhankelijke, pulsatievrije flowregeling van een smeltpomp. Dit maakt nauwkeurige controle van temperatuur, druk en doorvoer mogelijk.

Dankzij de modulaire opbouw, het in hoogte verstelbare frame en de robuust, slijtvaste componenten is de extruder flexibel inzetbaar voor verschillende kunststoffen, recyclaten en compoundmaterialen. Het systeem levert betrouwbare procesgegevens, biedt eenvoudige aanpassing van de schroefgeometrie en zorgt voor optimale materiaalhomogenisatie.

- Past door elke standaarddeur

- Schroefwissel in minder dan 10 minuten

- Extruder en smeltpomp in één systeem

- Volledige procesdocumentatie met één druk op de knop

Extruder modellen Rokoma

Onze extruder is verkrijgbaar in twee uitvoeringen: als volledig

uitgerust compleet systeem of als compact tafelmodel. Beide systemen zijn

gebaseerd op dezelfde bewezen extrudertechnologie, maar verschillen duidelijk in

uitrusting, flexibiliteit en toepassingsgebied.

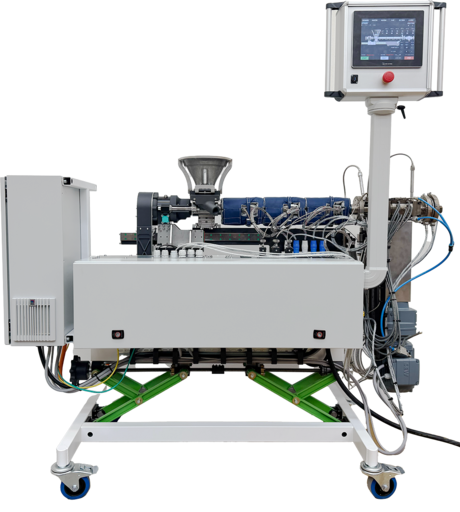

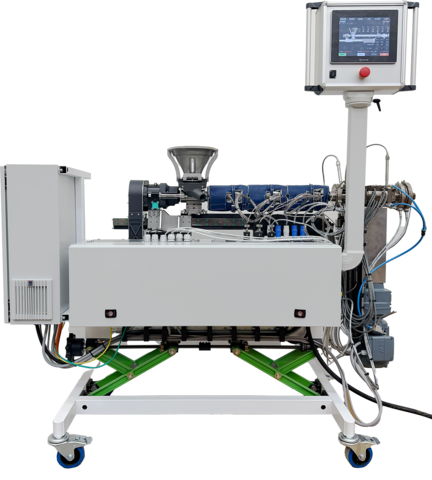

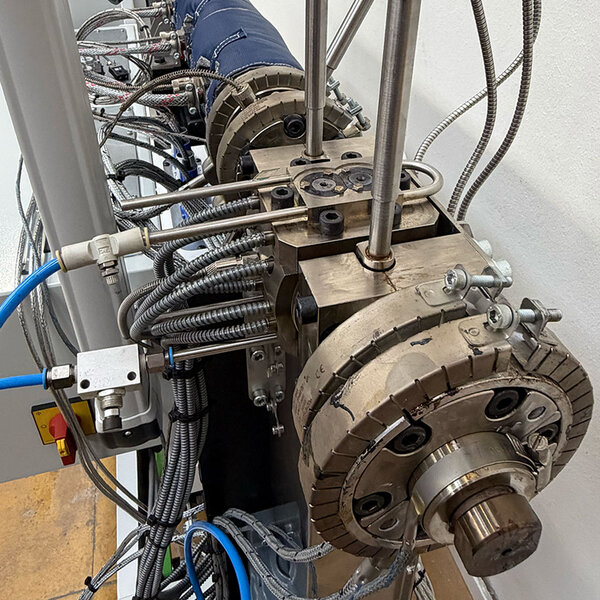

MeltForce One Extruder compleet

Het complete systeem biedt het volledige scala aan functies voor veeleisende toepassingen. Het hart van het systeem is de geïntegreerde smeltpomp, die een pulsatievrije debietregeling mogelijk maakt, een doorslaggevend voordeel bij procesoptimalisatie en proefproductie. Met 12 verwarmingszones, een maximale druk van 350 bar en het mobiele, in hoogte verstelbare rolframe is dit systeem ideaal voor gebruikers die de hoogste precisie en flexibiliteit nodig hebben.

MeltForce One Extruder Tafelmodel

Het tafelmodel is de juiste keuze voor wie wil beginnen met extrusietechniek. Met een gewicht van slechts 90 kg en compacte afmetingen past hij gemakkelijk op elke laboratoriumtafel. De handmatige flowregeling en 6 verwarmingszones bieden een solide procescontrole voor materiaalontwikkeling en opleidingsdoeleinden, zonder de benodigde ruimte en complexiteit van het complete systeem.

MeltForce One extruder compleet met smeltpomp

De complete variant combineert de enkelsschroefextruder met een smeltpomp op

een mobiel, hoogte-verstelbaar rolframe. Deze configuratie biedt maximale

procescontrole: de extruder zorgt voor het smelten en homogeniseren, terwijl de

smeltpomp een pulsatievrije flowregeling garandeert.

Voordelen:

- Pulsatievrije, automatische flowregeling

- Drukopbouw tot 350 bar (onafhankelijk van de extruder)

- Hoogte-verstelbaar voor flexibele integratie

- Mobiel rolframe voor eenvoudige positionering

- 12 verwarmingszones voor nauwkeurige temperatuurregeling

Technische specificaties Extruder compleet

Afmetingen & Gewicht

| Gewicht | 250 kg |

| Lengte | 1.650 mm |

| Breedte | 700 mm |

| Hoogte | 1.595 – 1.835 mm |

| Mondstuk hoogte vanaf vloer | 930 – 1.170 mm |

| Hoogte-verstelbaar | Ja |

| Mobiliteit | Mobiel rolframe |

Vermogensgegevens

| Machinespanning | 400 Vac, 3-fasig |

| Totaal vermogen (piek) | 20.600 W |

| Nominale stroom (piek) | 51,5 A |

| Verwarmingsvermogen extruder | 13.800 W |

| Verwarmingszones extruder | 4 |

| Verwarmingszones smeltpomp | 2 |

| Externe verwarmingszones | 6 |

| Totaal verwarmingszones | 12 |

| Max. vermogen per zone | 1.150 W |

Extruder

| Type extruder | Enkelsschroefextruder (Single Screw) |

| Extrudermotor | SEW CM3C71M (Servo) |

| Reductor | SEW R47F (Helical Gear) |

| Motorvermogen (cont./piek) | 3.000 / 5.700 W |

| Motorkoppel (cont./piek) | 9,55 / 28,5 Nm |

| Overbrengingsverhouding | 14,56 |

| Max. schroefkoppel | 125,1 Nm |

| Max. schroeftoerental | 206 rpm |

| Schroefdiameter | 25 mm |

| L/D-verhouding | 24:1 |

| Schroeflengte (tot./eff.) | 790 / 600 mm |

| Asdiameter | 30 mm |

| Max. extruderdruk | 200 bar |

| Geschatte max. doorvoer | 15 kg/u * |

Smeltpomp

| Pompmotor | SEW DRN80MK4/TF (AC IE3) |

| Pompreductor | SEW R37 (Helical Gear) |

| Pompmotor vermogen | 1.100 W |

| Koppel @ 50 Hz | 7,32 Nm |

| Overbrengingsverhouding | 24,42 |

| Uitgangstoerental @ 50 Hz | 58,76 rpm |

| Uitgangskoppel @ 50 Hz | 143 Nm |

| Pompslag | 2,78 CC/omw |

| Volumetrische efficiëntie | 95% |

| Max. pompdoorvoer | 9,31 dm³/u |

| Max. pompdruk | 350 bar |

Besturing & Overig

| Besturing | FlowLink Touchscreen |

| Dataregistratie | Geïntegreerde datalogging |

| Trendplot-functie | Ja |

| Sensoren | Smeltdruk + Temperatuur |

| Aansluitingen | Steekverbindingen |

| Schroefgeometrie | Klantspecifiek kiesbaar |

| Verwarmingselementen | Keramische bandverwarmers |

| Herkomst | EU-componenten, NL-assemblage |

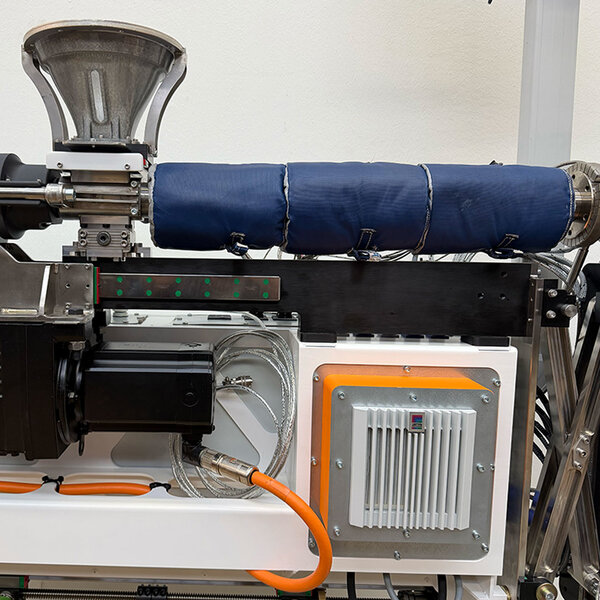

MeltForce One extruder Tafelmodel

Het tafelmodel is een compacte enkelsschroefextruder, ontworpen voor

materiaalontwikkeling, receptuurproeven en opleidingsdoeleinden. Deze uitvoering is

bijzonder geschikt voor gebruikers die een ruimtebesparende instap in

laboratoriumextrusie zoeken, zonder compromissen op proceskwaliteit.

Voordelen:

- Compacte bouw, slechts 90 kg

- Past op elke labtafel

- Schroefwissel in minder dan 10 minuten

- Ideaal voor opleiding en materiaalontwikkeling

- Lager energieverbruik

Technische specificaties Extruder Tafelmodel

Afmetingen & Gewicht

| Gewicht | 90 kg |

| Lengte | 1.150 mm |

| Breedte | 500 mm |

| Hoogte | 700 mm |

| Hoogte-verstelbaar | — |

| Mobiliteit | Stationair (labtafel) |

Vermogensgegevens

| Machinespanning | 400 Vac, 3-fasig |

| Totaal vermogen (piek) | 12.600 W |

| Nominale stroom (piek) | 31,5 A |

| Verwarmingsvermogen extruder | 6.900 W |

| Verwarmingszones extruder | 4 |

| Externe verwarmingszones | 2 |

| Totaal verwarmingszones | 6 |

| Max. vermogen per zone | 1.150 W |

Extruder

| Extrudermotor | SEW CM3C71M (Servo) |

| Reductor | SEW R47F (Helical Gear) |

| Motorvermogen (cont./piek) | 3.000 / 5.700 W |

| Motorkoppel (cont./piek) | 9,55 / 28,5 Nm |

| Overbrengingsverhouding | 14,56 |

| Max. schroefkoppel | 125,1 Nm |

| Max. schroeftoerental | 206 rpm |

| Schroefdiameter | 25 mm |

| L/D-verhouding | 24:1 |

| Schroeflengte (tot./eff.) | 790 / 600 mm |

| Asdiameter | 30 mm |

| Max. extruderdruk | 200 bar |

| Geschatte max. doorvoer | 15 kg/u * |

Besturing & Overig

| Besturing | FlowLink Touchscreen |

| Dataregistratie | Geïntegreerde datalogging |

| Trendplot-functie | Ja |

| Sensoren | Smeltdruk + Temperatuur |

| Aansluitingen | Steekverbindingen |

| Schroefgeometrie | Klantspecifiek kiesbaar |

| Verwarmingselementen | Keramische bandverwarmers |

| Herkomst | EU-componenten, NL-assemblage |

Extruder Compleet vs. Tafelmodel

Belangrijkste verschillen

| MeltForce One Extruder Compleet | MeltForce One Extruder Tafelmodel | |

| Gewicht | 250 kg | 90 kg |

| Afmetingen (L×B×H) | 1.650 × 700 × 1.835 mm | 1.150 × 500 × 700 mm |

| Plaatsing | Mobiel rolframe, verrijdbaar | Compact (labtafel), stationair |

| Hoogte-verstelbaar | Ja (930–1.170 mm) | — |

| Max. druk | 350 bar (pomp) | 200 bar |

| Totaal vermogen (piek) | 20.600 W | 12.600 W |

| Nominale stroom (piek) | 51,5 A | 31,5 A |

| Totaal verwarmingszones | 12 (6 extern) | 6 (2 extern) |

Welke variant past bij uw behoefte?

| MeltForce One Extruder Compleet | MeltForce One Extruder Tafelmodel | |

| Smeltpomp | Geïntegreerd | — |

| Procescontrole | Temperatuur, druk & pulsatievrije flow | Temperatuur & druk |

| Flowregeling | Automatisch (pulsatievrij) | Handmatig (standaard) |

| Ideaal voor | Procesoptimalisatie, pilotproductie, veeleisende toepassingen | Materiaalontwikkeling, opleiding, instap |

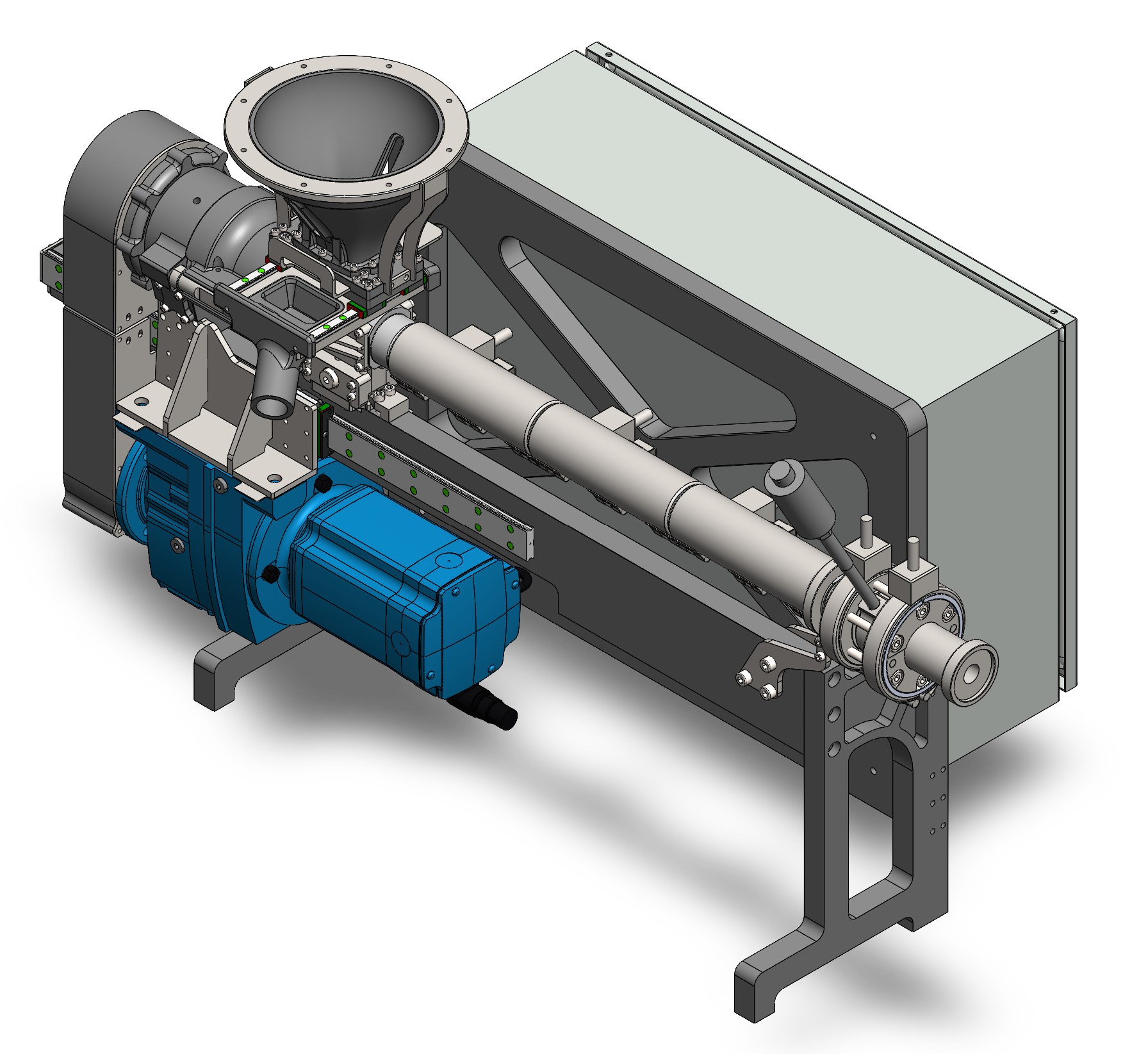

Hoe is de MeltForce One Lab-Extruder opgebouwd en hoe werkt hij?

De MeltForce One Lab-Extruder is zo ontworpen dat kunststofmaterialen continu worden getransporteerd, gesmolten en uitgestoten. Alle componenten zijn op elkaar afgestemd om de materiaalstroom, temperatuurregeling en drukstabiliteit tijdens het extrusieproces te waarborgen.

Wat is een Lab-Extruder

Een Lab-Extruder is een compact, mobiel extrusiesysteem dat kunststofgranulaat, flakes of recyclaat continu transporteert, smelt, homogeniseert en door mondstukken vormt. Het systeem wordt vooral ingezet voor procesoptimalisatie, materiaalontwikkeling en R&D-toepassingen. Door de nauwkeurige regeling van druk en temperatuur levert het reproduceerbare resultaten, ideaal voor proefseries en kleine productieruns.

Voordelen t.o.v. grote productie-extruders

De keuze voor een lab-extruder heeft vier grote voordelen:

- Compact en mobiel: eenvoudige integratie in lab en technikum

- Hoge procescontrole: nauwkeurige regeling van temperatuur, druk en doorvoer

- Flexibel: verwisselbare schroefgeometrieën voor verschillende materialen

- Energiezuinig en onderhoudsarm: duurzame componenten voor continu bedrijf

Waarvoor is een Lab-Extruder geschikt?

Lab-extruders zijn ideaal voor:

- R&D: materiaaltesten, receptuurontwikkeling, procesoptimalisatie

- Hogescholen & Opleidingsinstituten: praktijkgerichte training in extrusietechnologie

- Materiaalontwikkelaars & Compounders: mengen, doseren, homogeniseren

- Recycling: flakes en regranulaat efficiënt verwerken

Hoe transporteert de extruder het materiaal?

De extruder transporteert het materiaal via een roterende schroef door een verwarmde cilinder. Daar wordt het materiaal door wrijvingswarmte en externe verwarmingszones gesmolten en gehomogeniseerd.

- Het materiaal komt via de hopper in het schroefkanaal

- De roterende schroef transporteert het materiaal naar voren

- Mechanische wrijving en verwarmingszones smelten het materiaal

- Het gehomogeniseerde materiaal wordt continu door het mondstuk gevoerd

*De schroefgeometrie kan klantspecifiek worden aangepast om voor verschillende

materiaaltypen optimale smeltkwaliteit te bereiken.

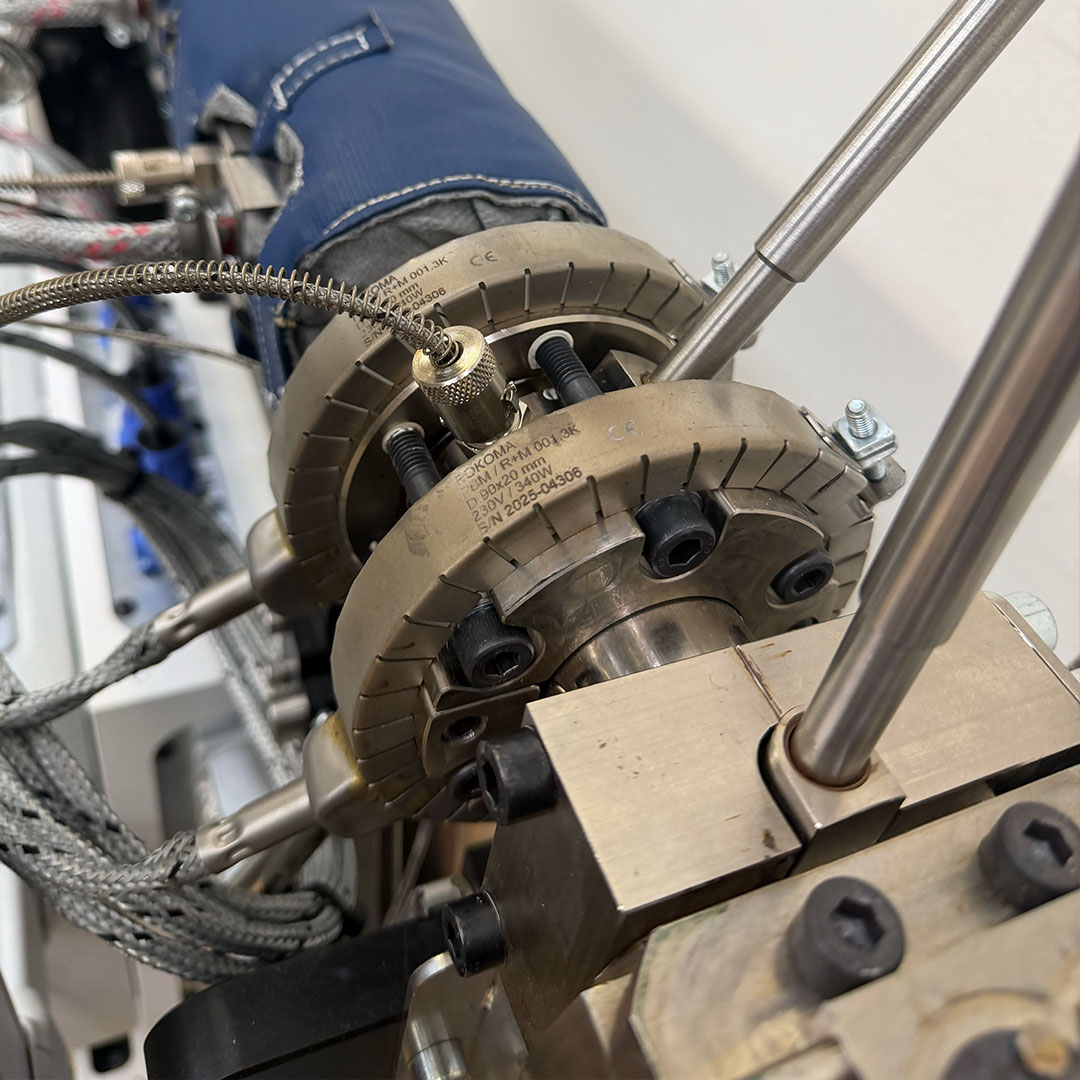

Hoe werkt de smeltpomp?

De smeltpomp werkt onafhankelijk van het schroeftoerental en bouwt de druk op voor nageschakelde gereedschappen. Tegelijkertijd garandeert de pomp een pulsatievrije, lineair regelbare flowrate.

- Ontkoppelt drukopbouw van de schroefaandrijving

- Elimineert drukpulsaties en smeltrotatie (swirl)

- Zorgt voor gelijkmatige materiaalstroom naar het mondstuk

- Maakt lineaire flowregeling mogelijk onafhankelijk van de tegendruk

De extruder concentreert zich volledig op het smelten, de pomp neemt het drukbeheer voor zijn rekening.

Hoe worden temperatuur en druk bewaakt?

Geïntegreerde sensoren bewaken temperatuur en druk tijdens het gehele proces. De FlowLink-besturing verwerkt en visualiseert alle gegevens in realtime.

- Tot 12 afzonderlijk regelbare verwarmingszones langs de cilinder

- Druksensoren registreren smeltdruk in schroef en pomp

- Alle meetgegevens worden gelogd en opgeslagen

- Trendplot-functie voor realtime monitoring van druk, temperatuur en motorbelasting

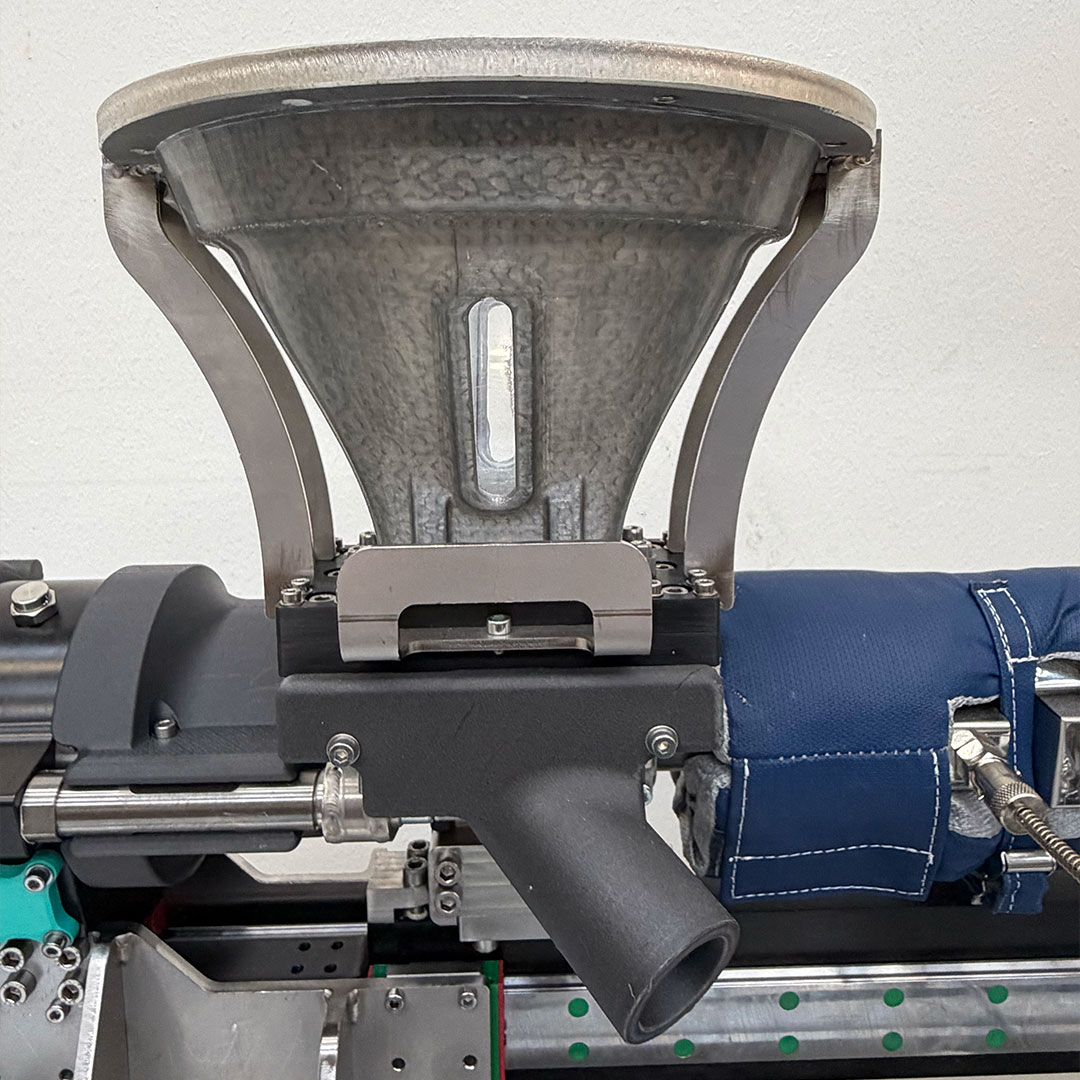

Hoe werken materiaaltoevoer en schroefwissel?

Materiaaltoevoer en schroefwissel zijn snel en eenvoudig. Het materiaal komt binnen via een hopper met ruime invoeropening. De schroef is binnen enkele minuten vanaf de achterzijde te demonteren, zonder speciaal gereedschap.

Materiaaltoevoer:

• Grote invoer opening voor granulaat, flakes en maalgoed

• Geïntegreerde schuif voor snel stoppen en legen

• Flensvoorbereiding voor optionele hopperloader

Schroefwissel:

• Demontage met minimaal gereedschap vanaf de achterzijde

• Wissel binnen enkele minuten mogelijk

• Verschillende geometrieën voor diverse materiaaltypen

Kenmerken en voordelen

De MeltForce One serie combineert nauwkeurige procescontrole, modulaire opbouw en robuuste componenten in een compact systeem. Zes kenmerken maken deze extruder de ideale oplossing voor veeleisende toepassingen in lab en productieomgevingen.

1. Intuïtieve procesbesturing

De procesbesturing verloopt intuïtief via het FlowLink-touchscreen-systeem, dat alle

parameters overzichtelijk weergeeft en een automatische startprocedure biedt voor

de extruder-pomp-combinatie.

- Overzichtelijke touchscreen-interface voor alle procesparameters

- Automatische startprocedure minimaliseert bedieningsfouten

- Geïntegreerde datalogging voor volledige procesdocumentatie

- Trendplot-functie visualiseert druk, temperatuur en motorbelasting in realtime

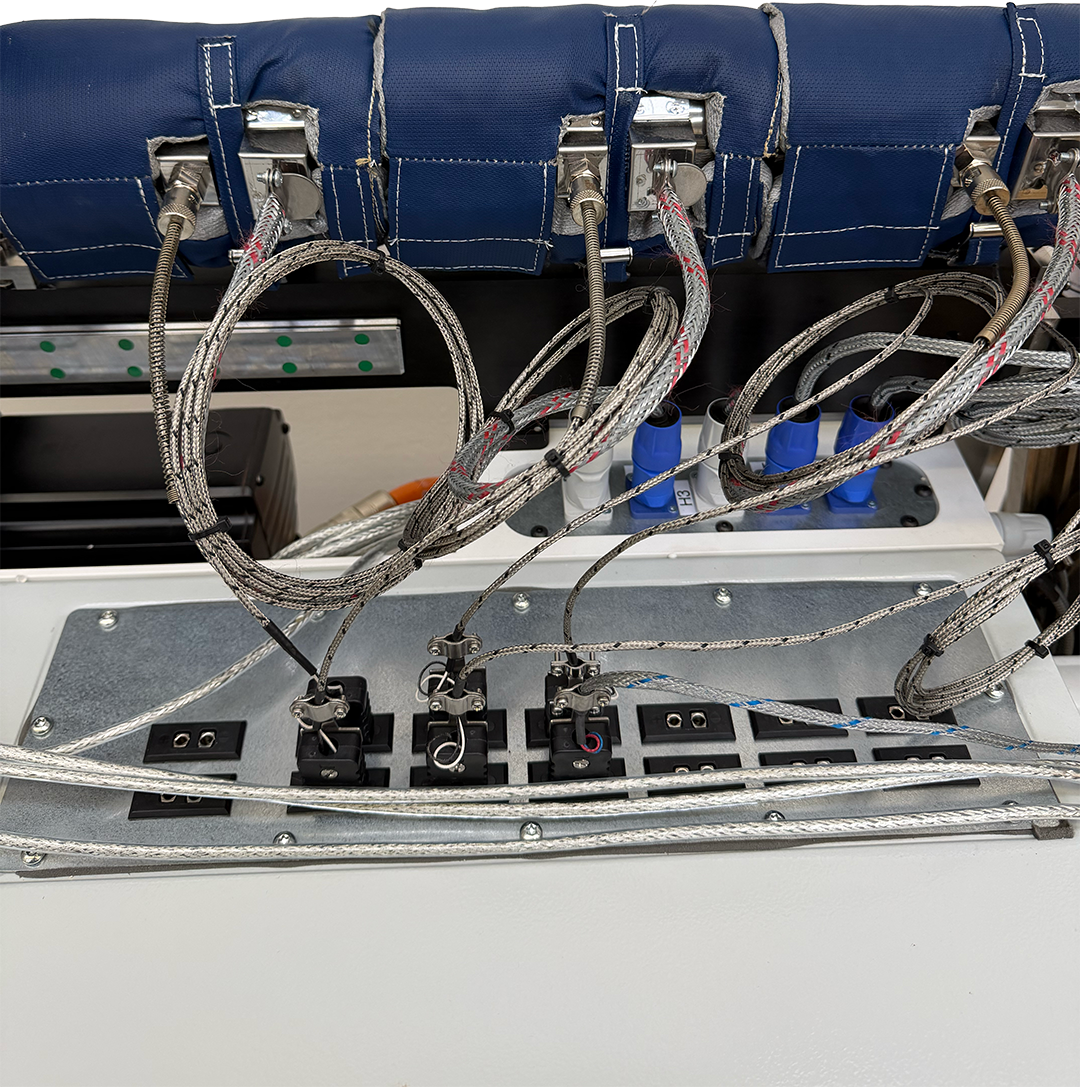

2. Modulaire, onderhoudsarme opbouw

De opbouw is modulair en onderhoudsarm. De schroef is eenvoudig vanaf de achterzijde te wisselen zonder speciaal gereedschap. Alle verwarmingselementen en thermokoppels zijn voorzien van steekverbindingen.

- Snelwisselsysteem voor schroeven zonder speciaal gereedschap

- Steekverbindingen en bajonetaansluitingen voor alle elektrische componenten

- Eenvoudige toegang tot slijtagedelen

- Minimale stilstandtijd bij onderhoud en ombouw

3. Robuust, slijtvaste componenten

De componenten zijn robuust en slijtvast. Cilinder en schroef zijn vervaardigd uit hoogwaardige materialen, geschikt voor industrieel continu bedrijf, ook bij gebruik van abrasieve materialen.

- Slijtvaste schroef- en cilindermaterialen

- Keramische verwarmingsbanden voor lange levensduur

- Geschikt voor gevulde compounds en recyclaten

- Ontworpen voor continu bedrijf

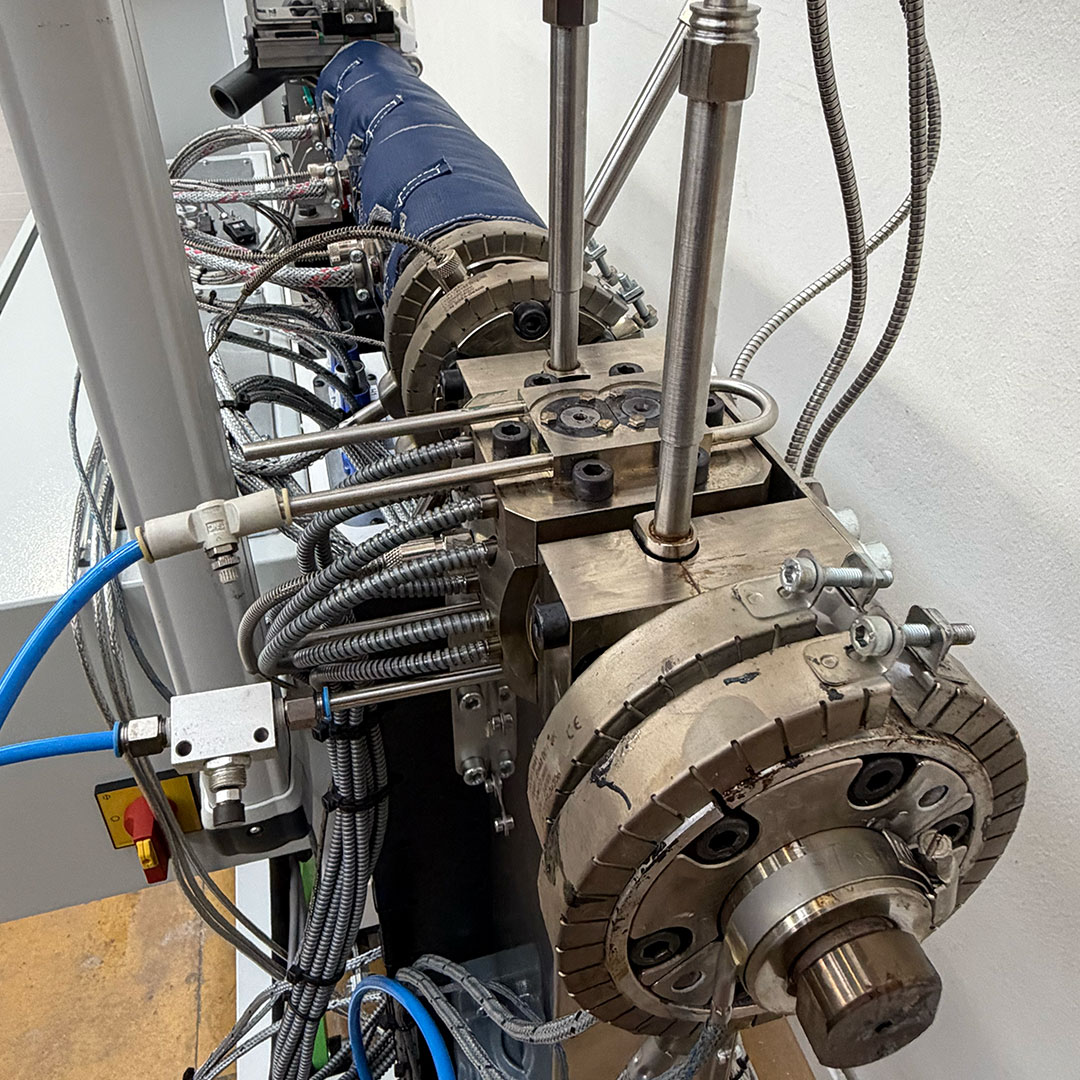

4. Mobiel en hoogte-verstelbaar

Het complete systeem is mobiel en hoogte-verstelbaar door een rolframe met

geïntegreerde hoogteverstelling, wat flexibele inzetlocaties en ergonomisch werken

mogelijk maakt.

- Eenvoudig verrijdbaar tussen verschillende locaties

- Traploos hoogte-verstelbaar voor ergonomisch werken

- Horizontale heftafel voor eenvoudig filteronderhoud

- Geen extra hijsmiddelen nodig

Let op: deze functie is alleen beschikbaar in de complete variant met smeltpomp.

5. Energie-efficiënte temperatuurregeling

De temperatuurregeling werkt energie-efficiënt dankzij tot 12 afzonderlijk regelbare verwarmingszones met keramische bandelementen. Deze warmen snel op en garanderen lage warmteverliezen.

- Tot 12 individueel regelbare verwarmingszones

- 6 extra zones voor externe toepassingen zoals mondstukken en gereedschappen

- Keramische verwarmingselementen met isolatiemanchetten voor snel opwarmen

- Nauwkeurige temperatuurregeling voor optimale smeltkwaliteit

6. Flexibele materiaaltoevoer

De materiaaltoevoer is flexibel ontworpen met een hopper met ruime invoeropening en geïntegreerde schuif. Hierdoor worden ook lastig te transporteren materialen betrouwbaar verwerkt.

- Ruime invoeropening voor granulaat, flakes, maalgoed en vezels

- Geïntegreerde schuif voor snelle materiaalstop

- Eenvoudig te legen bij materiaalwissel

- Flensvoorbereiding voor optionele hopperloader